Měřicí přístroje

Kontrola kvality je nedílnou součástí procesu lakování. S dobře nastavenou kontrolou kvality a kvalitními měřicími přístroji snížíme množství zmetků nebo reklamací a získáme lepší přehled o celém procesu lakování. To nám ve výsledku přinese úsporu materiálu, energií a času. Kvalitní měřicí přístroje jsou dodávány s kalibračním certifikátem, tedy lze je ihned používat v souladu se systémem managementu kvality ISO. Příjemným bonusem kvalitních měřidel je snadné ovládání, odolná konstrukce, připojení k PC s automatickou tvorbou protokolů.

Nabízíme měřicí přístroje pro následující aplikace:

Měření tloušťky povlaku na kovech

Tloušťka povlaku, tloušťka nátěru nebo tloušťka vytvrzeného filmu (DFT) je důležitou proměnnou, která hraje roli v kvalitě produktu, řízení procesu a řízení nákladů. Měření tloušťky filmu lze provést výběrem nejlepšího tloušťkoměru pro konkrétní aplikaci.

Tloušťka vytvrzeného filmu (DFT) nebo tloušťka povlaku je pravděpodobně nejdůležitějším měřením prováděným během aplikace a kontroly ochranných povlaků. Nátěry jsou navrženy tak, aby plnily svou zamýšlenou funkci při aplikaci v rozsahu DFT podle specifikace výrobce. Správná tloušťka povlaku zajišťuje optimální kvalitu produktu. I ta nejzákladnější specifikace bude vyžadovat měření DFT.

Pravidelné měření tloušťky filmu pomáhá kontrolovat náklady, řídit efektivitu aplikace, udržovat kvalitu povrchové úpravy a zajistit soulad se specifikacemi smlouvy. Výrobci barev doporučují cílové rozsahy pro dosažení optimálních výkonových charakteristik a klienti očekávají, že tyto parametry budou splněny.

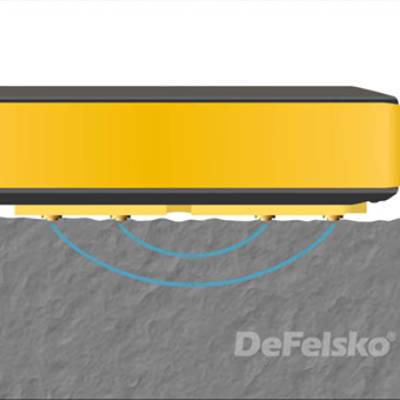

Základní dělení tloušťkoměrů povlaku na kovech se odvíjí od lakovaného podkladu. Nejčastěji povlakovaným kovem je zpravidla ocel. Ocel je feromagnetický materiál a povlakoměry pro měření tloušťky nátěru na oceli využívají principu měření pomocí elektromagnetické indukce. Nátěry na neželezných, ne-feromagnetických kovech, například hliník, měď, mosaz a další, jsou měřitelné podobnou metodou, ovšem pomocí vířivých proudů.

Povlakoměry DeFelsko PosiTector jsou dle použité sondy schopny měřit v rozsahu 0 až 63,5 mm.

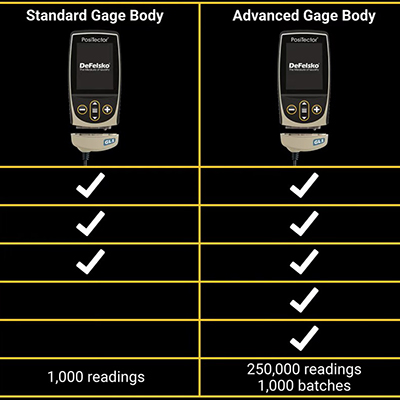

Tloušťkoměry PosiTector od amerického výrobce DeFelsko splňují nejvyšší nároky na přesnost měření a uživatelskou přívětivost.

Měření tloušťky povlaku na nekovech

Měření tloušťky laku na nekovech (plasty, sklo, keramika, beton…) je velmi náročná disciplína. Ještě nedávno bylo možné tloušťku povlaku na nekovech možné stanovit pouze destruktivním způsobem. Obvykle řez pod úhlem 45° nebo řez kolmý a následné vyhodnocení pod mikroskopem.

Díky ultrazvukovým povlakoměrům je možné měřit tloušťku nátěru na nekovech nedestruktivně.

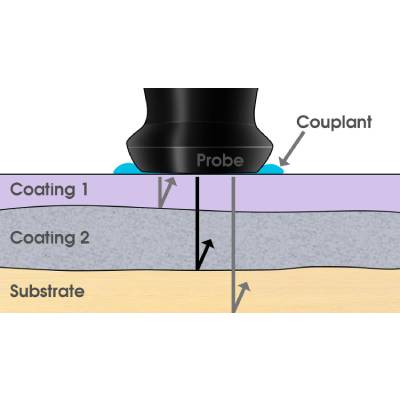

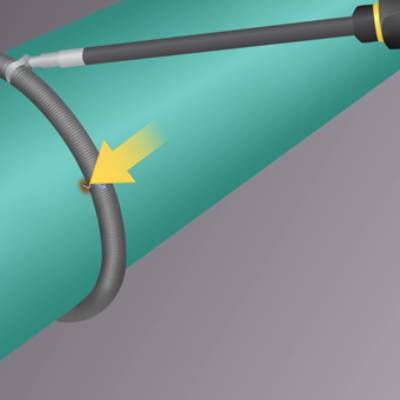

Sonda povlakoměru vysílá do povlakovaného podkladu ultrazvuk, který se odráží od rozhraní mezi vrstvami. Tedy od rozhraní mezi vrstvou nátěru a podkladem. Je možné také měřit tloušťku jednotlivých vrstev, pokud je jejich rozhraní rozeznatelné.

Leskoměry

Leskoměr (nebo také leskometr) je přístroj, který se používá k měření zrcadlového odrazu lesku povrchu. Lesk se určuje promítáním paprsku světla o pevné intenzitě a úhlu na povrch a měřením množství odraženého světla pod stejným úhlem opačného směru.

Pro měření lesku je k dispozici řada různých geometrií, z nichž každá závisí na typu měřeného povrchu. U nekovů, jako jsou povlaky a plasty, se množství odraženého světla zvyšuje s větším úhlem osvětlení, protože část světla proniká povrchovým materiálem a je do něj absorbována nebo se z něj difúzně rozptyluje v závislosti na jeho barvě. Kovy mají mnohem vyšší odraz a jsou proto méně úhlově závislé.

K dispozici je mnoho mezinárodních technických norem, které definují způsob použití a specifikace pro různé typy leskoměrů používaných na různé druhy materiálů včetně barev, keramiky, papíru, kovů a plastů. Mnoho průmyslových odvětví používá leskoměry při kontrole kvality k měření lesku výrobků, aby byla zajištěna konzistentnost jejich výrobních procesů. Automobilový průmysl je hlavním uživatelem leskoměru s aplikacemi od výrobních hal až po opravny.

Leskoměr poskytuje kvantifikovatelný způsob měření intenzity lesku zajišťující konzistenci měření tím, že definuje přesné podmínky osvětlení a pozorování. Konfigurace zdroje osvětlení a úhlů příjmu pozorování umožňuje měření v malém rozsahu celkového úhlu odrazu. Výsledky měření leskoměrem jsou vztaženy k množství odraženého světla od standardu z černého skla s definovaným indexem lomu. Poměr odraženého a dopadajícího světla pro vzorek ve srovnání s poměrem pro standard lesku se zaznamenává jako jednotky lesku (GU).

Úhel měření se týká úhlu mezi dopadajícím světlem a kolmicí. Jsou specifikovány tři úhly měření (20°, 60° a 85°), aby pokryly většinu aplikací průmyslových nátěrů od velmi lesklých po matné.

Měření tloušťky barvy před výpalem

Měření tloušťky vrstvy barvy před výpalem a predikce její tloušťky po výpalu je složitou aplikací. V dnešní době už naštěstí existují způsoby jak tyto hodnoty zjistit. Máme na výběr metodu ultrazvukovou a metodu měření teploty povrchu po záblesku. Každá z těchto metod má svoje klady a zápory.

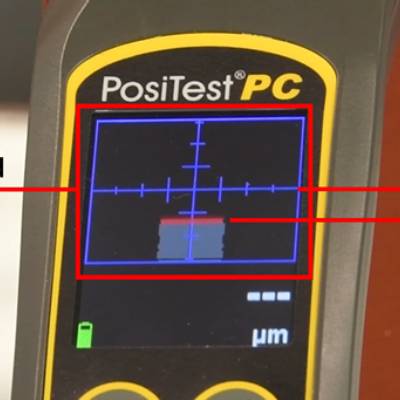

Ultrazvuková metoda je relativně levná. Její primární omezení je v maximální tloušťce povlaku 100 µm a je využitelná pouze pro práškové lakování. Ovšem její dostupnost z ní dělá výborného pomocníka i pro menší lakovny. Tuto skupinu v naší nabídce zastupuje přístroj DeFelsko PosiTest PC, který je v oblasti ultrazvukových přístrojů pro měření nevypálené vrstvy prášku nejpokročilejší na trhu.

Přístroje se zábleskovou metodou jsou nákladnější na pořízení. Na druhou stranu nabízí rozsah až do 400 µm a jsou využitelné i pro mokré lakování. Zástupcem této skupiny je švýcarský přístroj Coatmaster Flex. Firma Coatmaster má tento způsob měření patentovaný a jedná se o nejkomplexnější přístroj pro měření tloušťky nevypálené barvy, práškové i mokré, na světě.

Měření tloušťky materiálu

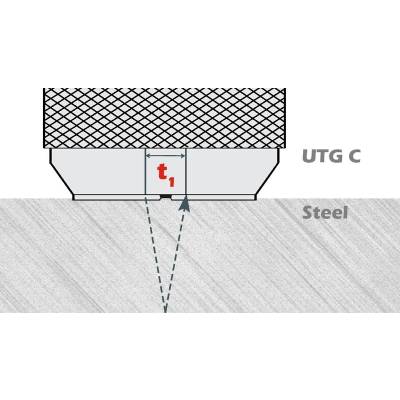

Ultrazvukové měřiče tloušťky stěny (ultrazvukové tloušťkoměry, ultrazvukové tloušťkoměry, ultrazvukové tloušťkoměry, UT měřidla atd.) měří pomocí ultrazvukové technologie tloušťku stěny materiálů, jako je ocel, plasty a další. Ultrazvukové tloušťkoměry jsou ideální pro měření účinků koroze nebo eroze na nádržích, potrubích nebo jakékoli konstrukci, kde je přístup omezen na jednu stranu. Modely s funkcí multiple-echo Thru-Paint (UTG M a UTG P) měří tloušťku kovu natřené konstrukce, aniž by bylo nutné odstraňovat povlak.

Ultrazvukové techniky měření tloušťky se používají k měření široké škály substrátů a aplikací pro ztrátu tloušťky materiálu v důsledku koroze nebo eroze. Ultrazvukové tloušťkoměry jsou určeny pro měření tloušťky kovových (litina, ocel a hliník) a nekovových (keramika, plasty a sklo) substrátů a jakéhokoli jiného vodiče ultrazvukových vln za předpokladu, že má relativně paralelní horní a spodní povrch.

Ultrazvukový tloušťkoměr usnadňuje rychlou kontrolu tloušťky velkých kovových struktur v malých intervalech měření a poskytuje vysoce detailní mapu tloušťky skenovaného povrchu. Pokud je přístup možný pouze z jedné strany substrátu, je ultrazvukové měření tloušťky stěny nejúčinnějším způsobem monitorování účinků eroze nebo koroze a je nástrojem jak pro zajištění kvality, tak pro kontrolu kvality.

Klimatické podmínky

Podmínky prostředí při předúpravě a aplikaci nátěrového systému jsou hlavními faktory ovlivňujícími dlouhodobou výkonnost nátěrů na ocelových konstrukcích. Měřiče rosného bodu lze použít ke sledování podmínek prostředí před, během a po lakování. Elektronický měřič rosného bodu, který je ideální pro přípravu povrchu podle požadavků normy ISO 8502-4, určuje pravděpodobnost tvorby rosy na strukturách, které jsou natírány.

DeFelsko nabízí tři typy měřičů pro měření podmínek prostředí: měřiče rosného bodu, snímače rychlosti větru a infračervené teploměry.

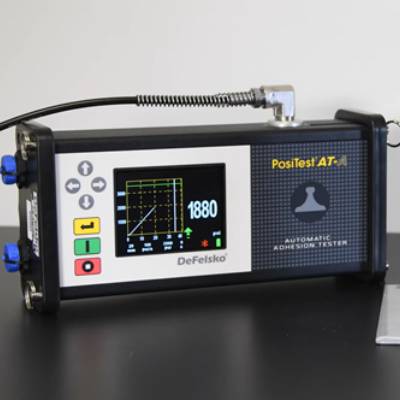

Přilnavost – odtrhoměry

Testování adheze při odtržení je měřítkem odolnosti povlaku vůči oddělení od substrátu, když je aplikována kolmá tahová síla. Potažené substráty obvykle zahrnují kovy, plasty, beton, dřevo a sklo. Nátěry, povrchové úpravy a obložení se velmi liší a zahrnují nátěrové filmy, práškové nátěry, vytvrzované UV zářením, keramiku, epoxidy, bitumeny (dehtový smalt, asfaltové tmely), termoplastické pryskyřice (polyethylen, vinyl a plastisoly), lamináty, laky, laky, speciální pryskyřice ( urethany, fluorované uhlovodíky, fenoly a polyestery), elastomery a anorganické látky (sklo, zinek a olovo).

Testování přilnavosti může být prováděno pro účely kontroly kvality, ale obvykleji se provádí za účelem dodržení průmyslových standardů a specifikací zákazníka. V závislosti na aplikaci se může konkrétní potřeba zachování silné adheze lišit. Aplikace nátěrů se mohou pohybovat od spotřebních výrobků až po rozsáhlé stavební projekty, ale společným faktorem je, že předčasné selhání adheze může mít značné náklady.

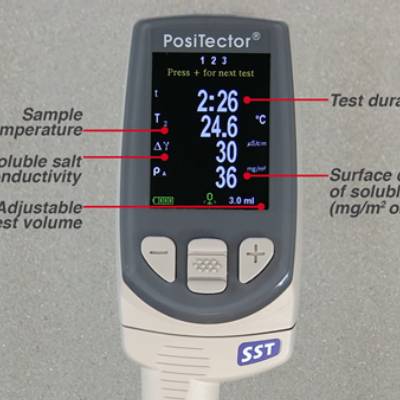

Zasolení povrchu – Bresle

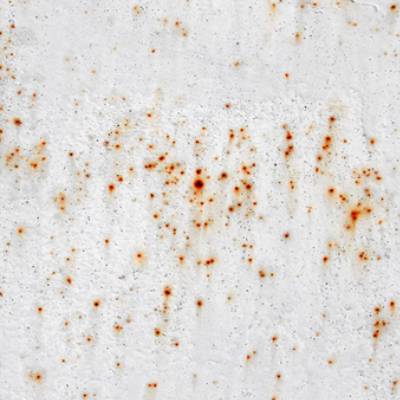

Před aplikací ochranných nátěrů musí být ocelové podklady pečlivě připraveny a očištěny, aby bylo zajištěno, že nátěr bude splňovat požadavky na provedení a zabrání předčasnému selhání. V rámci této přípravy povrchu se běžně používá abrazivní tryskání k odstranění oxidace a stávajících povlaků z oceli. Jakmile je odhalen obnažený ocelový povrch, existuje všudypřítomné riziko kontaminace ve vodě rozpustnými solemi, které se přirozeně vyskytují v prostředí.

Rozpustné soli nejsou viditelné pouhým okem. Pokud je ponecháno na substrátu v dostatečném množství, mohou nasávat vlhkost skrz povlak a způsobit předčasné selhání povlaku v důsledku osmotických puchýřů nebo rozpojení. V některých případech může být samotné abrazivní tryskací médium kontaminováno ve vodě rozpustným materiálem (např. chloridovými nebo síranovými solemi), který se pak během čištění přenese na povrch oceli a může nakonec způsobit předčasné selhání povlaku.

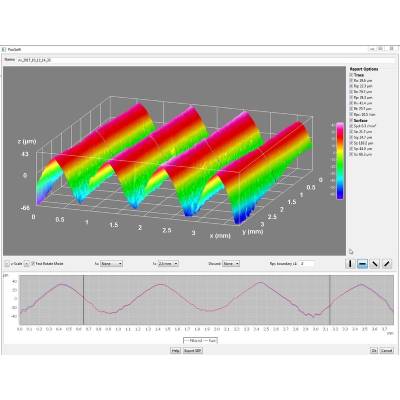

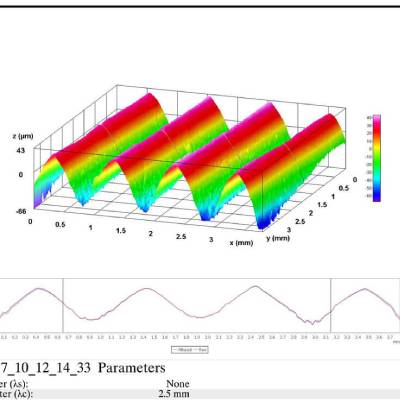

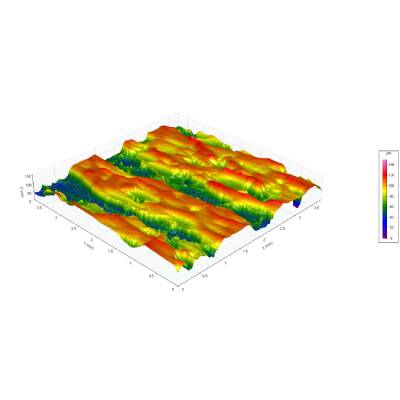

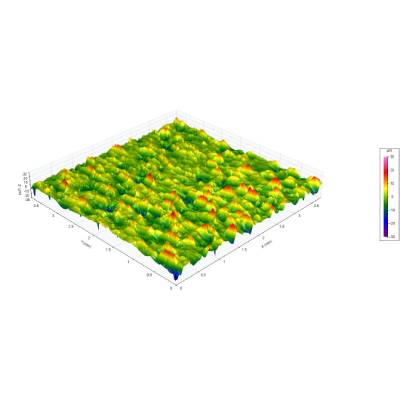

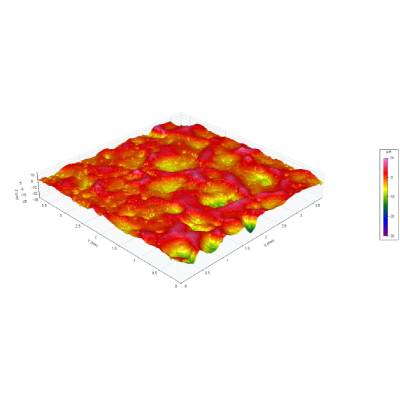

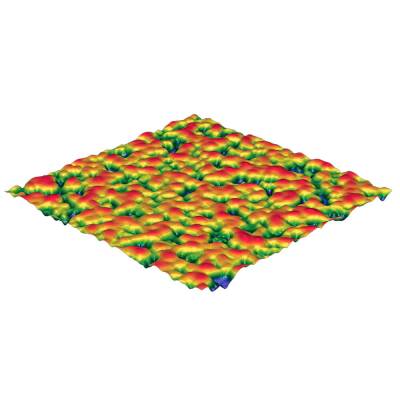

Profil povrchu

Ocel se často před lakováním čistí abrazivním tryskáním nebo jiným způsobem zdrsňuje. Výška od vrcholu k údolí výsledného „profilu povrchu“ je kritickým a určujícím faktorem pro výkon aplikované barvy a jiných ochranných nátěrů. Příliš nízká výška profilu povrchu může snížit pevnost spoje povlaku (adhezi). Příliš vysoké a vrcholy mohou dostat nedostatečné pokrytí, což vede k předčasné korozi a často vyžadují další nátěr (a náklady na práci při jeho aplikaci) k pokrytí profilu kotvy.

Rozvíjející se výzkum za posledních 15 let ukázal, že výška profilu povrchu není jediným důležitým parametrem. Hustota píku (také známá jako počet peaků), počet peaků v profilu povrchu na jednotku plochy, se ukázala jako určující faktor přilnavosti povlaku a odolnosti vůči korozi. Studie ve skutečnosti zjistily, že hustota vrcholu může být lepším ukazatelem výkonu povlaku než výška od vrcholu k údolí.

Výška profilu povrchu může být relevantní i pro jiná průmyslová odvětví jako způsob, jak kvantifikovat výšku profilu protiskluzových povrchů a jak vyhodnotit profil betonového povrchu (CSP) před aplikací nátěrů na beton.

Vlhkost betonu

Před aplikací ochranného nátěru nebo jiných podlahových materiálů na betonovou desku je důležité zajistit, aby hladina vlhkosti uvnitř betonu klesla na přijatelnou úroveň – obvykle ≤75 % relativní vlhkosti (RH) nebo ≤5% obsah vlhkosti (MC).

Pokud tomu tak není, může se pod povlakem nebo podlahou hromadit vlhkost, která způsobí změnu barvy, vyboulení, vyboulení, puchýře, selhání lepidla a/nebo růst plísní. Pro měření vlhkosti betonu se používají různé metody. Dvě nejběžnější metody využívají nedestruktivní elektronické měřiče impedance (ASTM F2659) nebo in-situ sondy relativní vlhkosti (ASTM F2170).

Správná kontrola obsahu vlhkosti v betonu před instalací podlahového systému je nezbytnou součástí kontroly a zajištění kvality – snižuje pravděpodobnost selhání podlahového systému.

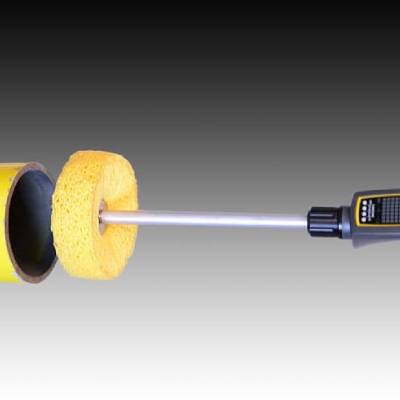

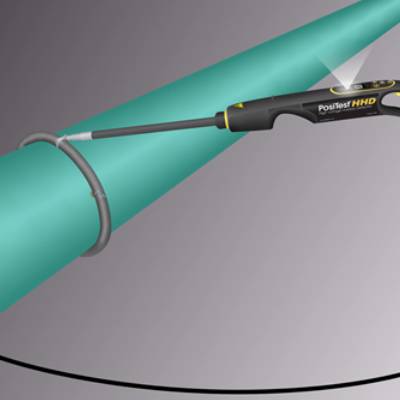

Porozita povlaku – porozimetry

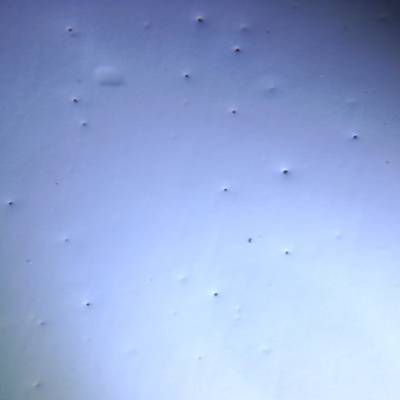

Po nanesení ochranného nátěru je důležité zajistit, aby nebyly přítomny žádné defekty nebo nespojitosti, které by obnažovaly substrát pod ním. Malé oblasti tenkého nebo chybějícího povlaku se mohou stát ohniskem koroze a drasticky zkrátit životnost ochranného nátěrového systému. Detektor porozity je nedestruktivní nástroj používaný pro detekci nespojitostí v nátěrovém systému včetně trhlin, dírek a prasklin.

DeFelsko nabízí dva typy detektorů pórovitosti: nízkonapěťové (s mokrou houbou) a vysokonapěťové (jiskrový). Nízkonapěťové detektory, jako je PosiTest LPD, se obvykle používají na nátěrových systémech o tloušťce menší než 500 µm (20 mil). Vysokonapěťové prázdninové testery, jako je PosiTest HHD, pracují při napětí až 35 000 V a obvykle se používají na povlaky o tloušťce alespoň 200 µm (8 mil).

Tvrdost - Shore, Barcol

Tvrdost lze definovat jako odolnost materiálu vůči vtlačení. Testování tvrdosti je důležitým krokem v mnoha průmyslových odvětvích po celém světě, včetně kovů, skelných vláken a plastů, a často se používá k certifikaci kvality materiálu, testování oprav a ochraně před selháním povlaku.

DeFelsko nabízí ruční digitální testy tvrdosti v souladu se dvěma různými uznávanými stupnicemi tvrdosti: Shore a Barcol. Náš tvrdoměr PosiTector SHD Shore je k dispozici ve stupnici Shore A a Shore D pro měření vtiskové tvrdosti nekovových materiálů. PosiTector BHI Barcol Hardness Impressor je ideální pro měření vtlačovací tvrdosti měkkých kovů, tvrdších plastů a plastů vyztužených vlákny.

Teplotní průběh

Správné nastavení teplotního průběhu vytvrzení je klíčové pro dosažení deklarovaných parametrů nanesené barvy. Ať už se jedná o parametry funkční nebo pohledové. V případě komplikovaných tvarů není jednoduché odhalit špatné prohřátí dílu a v nejhorším případě se o něm můžeme dozvědět až z následných reklamací.

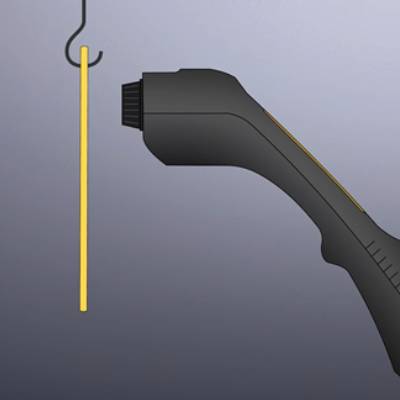

Tomuto scénáři předchází měření teplotního průběhu, kdy na zkoušený díl připevníme sondy snímající teplotu a sledujeme její průběh během celého procesu od náběhu přes výdrž až po ochlazení. Měření provádíme jak v těsném okolí dílu, tak i na jeho povrchu.

Dataloggery jsou použitelné až do teploty 300° C po dobu 100 minut.

Měření barevného odstínu

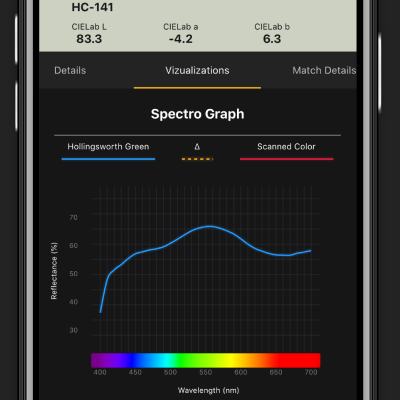

Spektrofotometr pro kontrolu barevného odstínu se používá k měření a kvantifikaci barevných vlastností povlaků a materiálů. Jeho fungování je založeno na principu odrazu světla vzorkem a následném vyhodnocení tohoto spektra.

Základním prvkem spektrofotometru pro kontrolu barev je světelný zdroj, který vysílá světlo o známém spektru vlnové délky. Toto světlo je vedené optickým systémem kulového tvaru ke vzorku, který se nachází v otvoru měřicí komory. Pokud je vzorek osvícen světlem, dochází k jeho absorpci a odrazu. Absorbance je měřená veličina, která udává, jak moc vzorek absorbuje světlo při dané vlnové délce a jakou vlnovou délku naopak odráží. Po odrazu světla od vzorku je světlo zachyceno detektorem. Detektor zachytí intenzitu světla pro různé vlnové délky. Tento signál je následně zpracován spektrofotometrem a převeden na číselnou hodnotu.

Výsledkem měření je spektrum odrazu vzorku pro různé vlnové délky. Toto spektrum je poté analyzováno a interpretováno, aby se získaly informace o barevných vlastnostech vzorku, jako je barva, odstín a sytost.

V praxi se spektrofotometr pro kontrolu barev často kalibruje pomocí standardních barevných vzorků, aby se zajistila přesnost a reprodukovatelnost měření. Kalibrační křivka se poté používá k převodu naměřených hodnot na konkrétní barvu.

V naší nabídce najdete jak plně profesionální zařízení pro detailní vyhodnocení v laboratoři, tak cenově dostupné přístroje pro širokou veřejnost.